Neben vielen anderen Faktoren, die den Heißtransferprozess beeinflussen können, sind die drei wichtigsten die Hitze, die Zeit und der Druck.

Ganz gleich, ob es sich um einen Textiltransfer oder ein Heißtransferbild für Verpackungsanwendungen handelt, Sie sollten die Wirkung dieser Parameter kennen und wissen, wie der Heißtransferprozess von ihnen beeinflusst wird. Darüber hinaus ist es ebenso wichtig, wie diese drei zusammenwirken und was dies für das endgültige Transferergebnis bedeutet.

Der erste und wichtigste Parameter ist: HITZE.

Ein Heißtransferbild ist bei Umgebungstemperaturen nicht klebrig, wird es aber, wenn man es aufheizt. Aber was genau passiert mit dem Transfer, wenn es erhitzt wird?

Die Farben und Klebstoffe, die das Heißtransferbild klebrig machen, sind sogenannte Thermoplaste. Diese Kunststoffe sind bei Umgebungstemperaturen fest, gehen aber bei Erwärmung in einen flüssigen Zustand über. Eine weitere Erwärmung über den Schmelzpunkt hinaus würde höchstwahrscheinlich zur Zersetzung, Oxidation oder anderen signifikanten Veränderungen des Materials selbst führen.

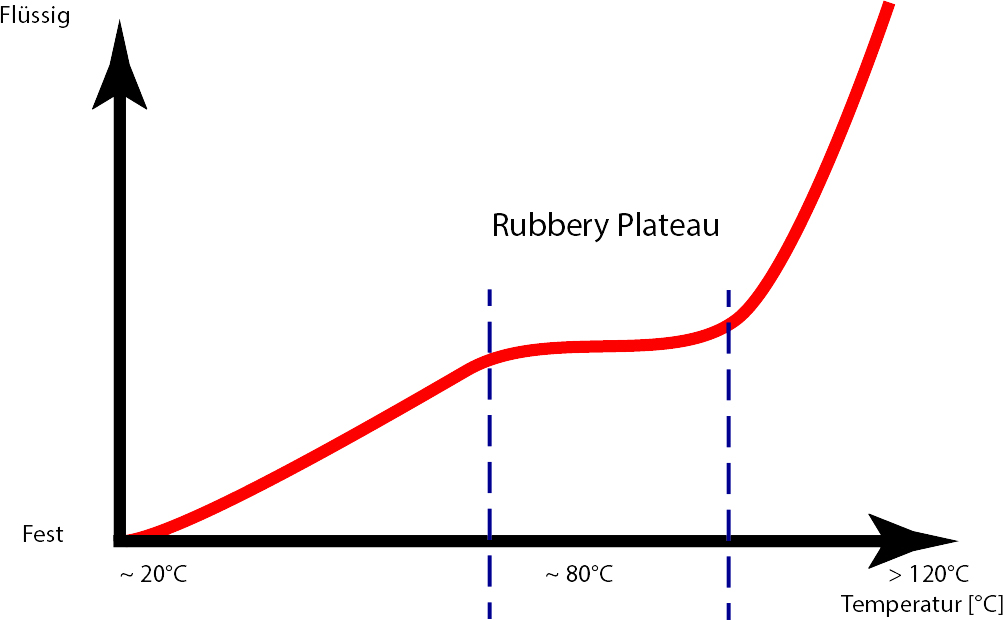

Aber dieser Wechsel von fest zu flüssig geschieht nicht innerhalb einer Temperaturänderung von 1°C. Vielmehr ist es ein Prozess, bei dem das Material vom festen in den gummiartigen Zustand und schließlich in den flüssigen übergeht. Ein weiterer wichtiger Punkt ist, dass der mittlere Bereich sogar einen eigenen Namen bekommen hat, das "Rubbery Plateau". Dieser Name kommt von einem Effekt, bei dem die Geschwindigkeit, in der sich die Viskosität oder "Fließfähigkeit" ändert, in einem Bereich von einigen Grad Celsius verlangsamt wird. Und in diesem Bereich ist das Material gummiartig.

Veränderung der Viskosität in Anhängigkeit der Temperatur

Der Temperaturbereich, in dem das gummiartige Plateau liegt und für wie viele Grad es existiert, hängt von den verwendeten Materialien ab. Einige Systeme zeigen es bei ca. 80°C andere bei 130°C oder sogar noch höheren Temperaturen.

Zusammengefasst können wir mit Wärme steuern, wie "flüssig" die Übertragung werden soll. Mit weniger Wärme wird es eher gummiartig und mit mehr Wärme wird es zu einer Flüssigkeit.

Der zweite Parameter, der eingestellt werden kann, ist: DRUCK.

Wie wir bereits gelernt haben, können wir das Transfer mit Wärme zum Schmelzen bringen und klebrig werden lassen. Aber wie flüssig soll es sein und wie viel Wärme kann Ihr T-Shirt, Ihre Kosmetiktube oder Ihr Stift vertragen? Die meisten Kunststoffe zeigen einen ähnlichen Schmelzprozess wie unser Transfer, was bedeutet, dass zu viel Hitze das Produkt beschädigen kann. Wenn dies der Fall ist, gibt es eine Grenze, wie viel Hitze Sie anwenden können. Genau an dieser Stelle kommt der Druck ins Spiel.

Wenn das Heißtransferbild bis zu einem gummiartigen Zustand geschmolzen ist, kann man es mit einem Selbstklebeband wie Scotch- oder Tesaband vergleichen werden.

Um die Wirkung von Druck besser zu verstehen, nehmen Sie ein Stück Klebeband und legen Sie es sehr vorsichtig auf ein Stück Papier (nicht andrücken!). Können Sie es runterpusten? Die Antwort lautet: Ja! Drücken Sie es nun gegen das gleiche Stück Papier. Lässt es sich immer noch runterpusten? Ganz klar: Nein!

Dies ist das Ergebnis des Drückens. Da sich das Transferbild in einem weichen, gummiartigen Zustand befindet, kann es, wenn auch nur langsam, fließen und eine Oberfläche benetzen. Da es aber nicht wirklich flüssig ist, braucht es einen gewissen Druck, um dieses Verhalten zu erzwingen. Mit anderen Worten: Wenn Sie aufgrund eines wärmeempfindlichen Produkts nicht die gewünschte Hitze aufbringen können, lässt sich dieses Problem mit mehr Druck überwinden.

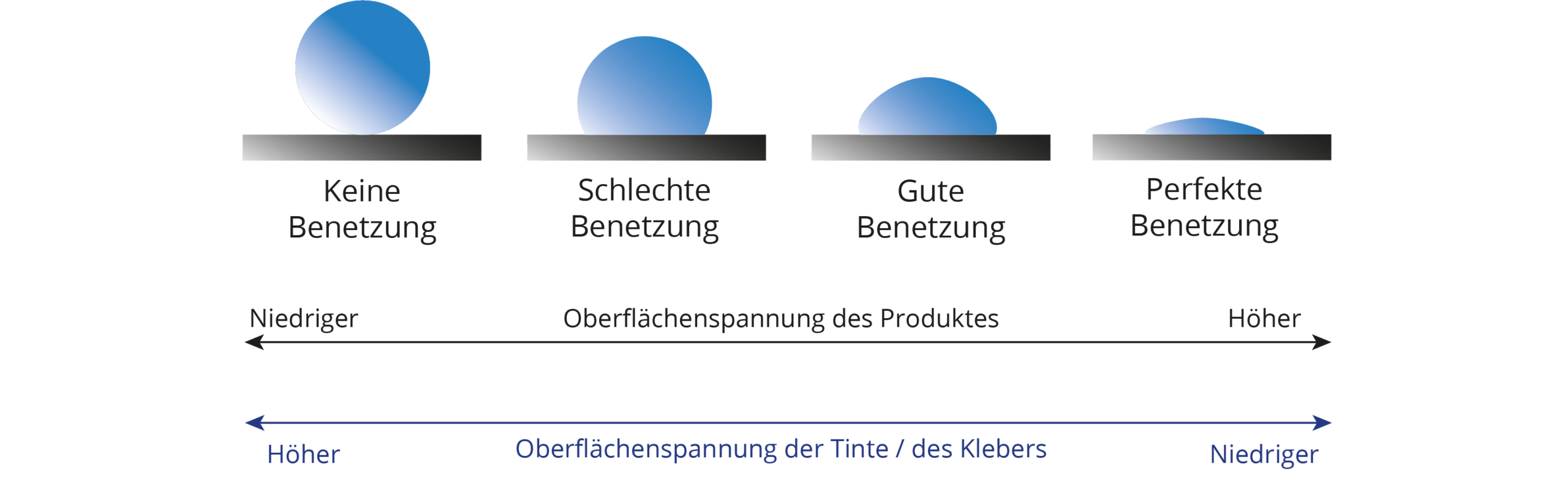

Benetzungsverhalten einer Flüssigkeit auf einer festen Oberfläche

"Benetzung ist die Fähigkeit einer Flüssigkeit, den Kontakt mit einer festen Oberfläche aufrechtzuerhalten, die aus intermolekularen Wechselwirkungen resultiert, wenn die beiden zusammengebracht werden."

Ergo, um zu einem ähnlichen Ergebnis zu kommen, kann man fehlende Wärme durch höheren Druck kompensieren. Dementsprechend kann ein druckempfindliches Produkt durch Anwendung von mehr Wärme bedruckt werden.

Randnotiz: Neben dem Druck spielen bei der Benetzung auch andere Einflüsse, wie z.B. die Oberflächenspannung, eine wichtige Rolle, aber das würde den Rahmen hier jetzt sprengen.

Der letzte Parameter lautet: ZEIT.

Mit Zeit ist die Verweilzeit gemeint, in der Wärme und Druck auf das Heißtransferbild einwirken. Dieser Wert ist für die Produktionsgeschwindigkeit am wichtigsten. Je weniger Zeit für das Applizieren eines Transfers benötigt wird, desto mehr Leistung pro Zeit kann erreicht werden.

Die große Frage ist also, wie viel Zeit benötigt wird, um ein Transfer richtig aufzubringen. Die theoretische Antwort lautet: "Wenn das Transfer die Oberfläche in ausreichendem Maße benetzt hat." Und so wie Wärme und Druck miteinander verbunden sind, so ist es auch die Verweilzeit.

Verweilzeit vs. Wärme

Je mehr Energie in Form von Wärme Sie dem Transfer zuführen, desto schneller erreicht es die gewünschte Transfertemperatur. Eine Transferpresse mit einer leistungsstarken Heizplatte oder einem vorgewärmten Produkt verkürzt die Verweilzeit, einfach weil die Temperatur des Transfers schneller zum benötigten Wert ansteigt.

Verweilzeit vs. Druck (und Wärme)

Der Zusammenhang von Verweilzeit und Druck ist etwas komplizierter und ist zudem stark von der Hitze abhängig. Nehmen wir an, wir haben ein Produkt, das hitzeempfindlich ist, so dass wir die Transfertemperatur nicht unendlich hoch einstellen können. In diesem Fall würden wir einfach den Druck erhöhen und den gummiartig geschmolzenen Klebstoff zu zwingen, das Produkt zu benetzen. Nun, das Produkt, das wir uns vorstellen, ist zusätzlich dünnwandig und damit druckempfindlich.

Da wir es nicht gegen die Oberfläche drücken können, um eine Benetzung zu erreichen, müssen wir ihm mehr Zeit geben, um dies von selbst zu schaffen. In diesem Fall können Sie sich das Verhalten des Transfers ähnlich dem eines Klumpen sehr dichten Teigs vorstellen, der sich langsam auf dem Backpapier ausbreitet. Genau so würde sich das Transferbild auf der Produktoberfläche verhalten.

Alles in allem bedeutet dies, dass die Verweilzeit das letzte Werkzeug ist, mit dem man herumspielen kann, wenn die Grenzen von Hitze und Druck erreicht wurde.

Als Fazit sollten Sie folgendes im Hinterkopf behalten:

"Jeder Parameter der heiligen Dreifaltigkeit aus Hitze, Druck und Zeit die beiden anderen kompensieren kann und umgekehrt."

Klicken Sie auf den Button, um direkt mit uns in Verbindung zu treten und persönlich beraten zu werden. Damit auch Ihre Produkte schnellstmöglich von dieser einzigartigen, sauberen und digitalen Drucktechnologie profitieren können.

Weitere Blogbeiträge

Bei Textiltransfers gibt es drei Technologien, wenn es um das Peeling geht. Diese können „hot peel“, „cold peel“ oder „hot split“ sein. Aber was ist der Unterschied zwischen ihnen?

Airless-Spender sind im Kommen, genau wie unsere digitalen Drucklösungen für sie.

Für zylindrische, aufsteckbare Produkte wie Airless-Spender, Hülsen oder Kosmetiktuben bietet DIGITRAN eine Reihe von digitalen Heißtransfer-Drucklösungen. Hier erfahren Sie welche:

Keramikflaschen sind perfekt, um Ihren Spirituosen ein einzigartiges Aussehen zu verleihen.

Sie sehen nicht nur anders aus als Glasflaschen, sondern schützen Ihr Getränk auch vor Sonnenlicht!

Zudem benötigt das Verfahren keine Grundierung, keine Aushärtung, keine Trocknung. Sobald das Bild aufgebracht ist, kann die Flasche gefüllt oder verpackt und sofort versandt werden.

Heißtransferbilder als solche sind bereits eine gängige Technologie für das Bedrucken von Mascara-Flaschen.

Die digitale Version von DIGITRAN setzt dem ganzen nur noch die Krone auf!

Und hier sind die 7 Gründe dafür:

Die Herausforderung beim Bedrucken von Zollstöcken liegt darin auf die einzelnen Segmente/Lättchen zu drucken und nicht dazwischen. Heißtransferbilder machen genau das möglich.

Denn Zollstöcke, die mit digitalen Heißtransferbildern bedruckt wurden, haben nicht nur ein hochaufgelöstes und kratzfestes Druckbild. Das Verfahren ist zudem preiswert bei der Bedruckung mit fotorealistischen Motiven und kleinen Stückzahlen.